MAPAL fokuserar på flödesteknik

Bortsett från komponenter till fordonsindustrin är flödesteknik en av de viktigaste segmenten inom all industriell produktion. Framöver kommer MAPAL behandla området som ett självständigt marknadssegment. Under många år har kunder förlitat sig på expertisen hos verktygstillverkaren för krävande bearbetningsoperationer av hydrauliska detaljer. Men MAPAL har även koncept för kostnadseffektiv tillverkning av hela produkten.

Flödestekniska produkter används inom flera marknader såsom maskin- och anläggningsteknik, energi- och miljöteknik, automationsteknik, tryckmaskiner, träbearbetningsmaskiner, livsmedel- och förpackningsmaskiner, flygteknik och fartygsbyggen. Sett till den ökande populationen över hela världen är jordbruksteknik och entreprenadmaskiner potentiellt stora tillväxtmarknader.

Tyskland är teknikledande

Tyskland har en hög nivå av innovationer inom flödesteknik och när det gäller världshandeln ligger landet först, före USA och Kina, med en exportkvot på 60 procent, det gör Tyskland till världens viktigaste leverantör inom denna sektor. Den utländska produktionen hos många tyska flödesteknikföretag befäster också marknadstäckningen.

Utvecklingen till en förhållandevis krismedveten tillväxtindustri är inte det enda skälet för MAPAL att fokusera mer på flödesteknik. De material som ska bearbetas (gjutjärn, stål, rostfritt stål och icke järnhaltiga metaller) är också idealiska för MAPALs produktportfölj.

MAPAL kan stödja hela bearbetningsprocessen som teknisk partner, över hela världen.

”Kundernas behov passar MAPALs DNA”, är analysen av Jochen Schmidt, ansvarig för Allmän bearbetning, som menar att en teknisk partner måste förstå kundernas behov, den faktiska produkten och hur slutprodukten fungerar.

Fingertoppskänsla vid grävning

En typisk sådan slutprodukt kan vara en grävmaskin. Grävmaskinisten sitter bakom spakarna och blir en virtuos på sin arbetsplats. Han använder vanligtvis två eller tre spakar samtidigt, dels för att flytta bommen eller skopan i en riktning, dels för att genomföra komplexa manövrar. Eftersom överlappande rörelser är vanliga används ofta joysticks istället för flera spakar.

Oavsett om en spak eller en joystick används måste laster som väger flera ton flyttas med millimeterprecision, vid varje enskild rörelse.

Varje spak är ansluten till ett specifikt ventilhus. Ju fler funktioner maskinen har, desto fler ventiler installeras i en serie. Antalet delar som kan flyttas under grävningen motsvarar antalet installerade ventilhus.

Spolhålet är avgörande

Enligt Jochen Schmidt är tillverkning av spolhålet den svåraste disciplinen i hydraulikvärlden. MAPALs kompetens har under många år efterfrågats för spolhålet i ventilhusen. Spelet mellan slid och block beror på hålets noggrannhet, som är mycket snävt definierat i moderna hydraulventiler, så att hydrauloljan kan flöda i önskad riktning. Rundheten, rakheten och ytfinheten av borrhålet är också avgörande.

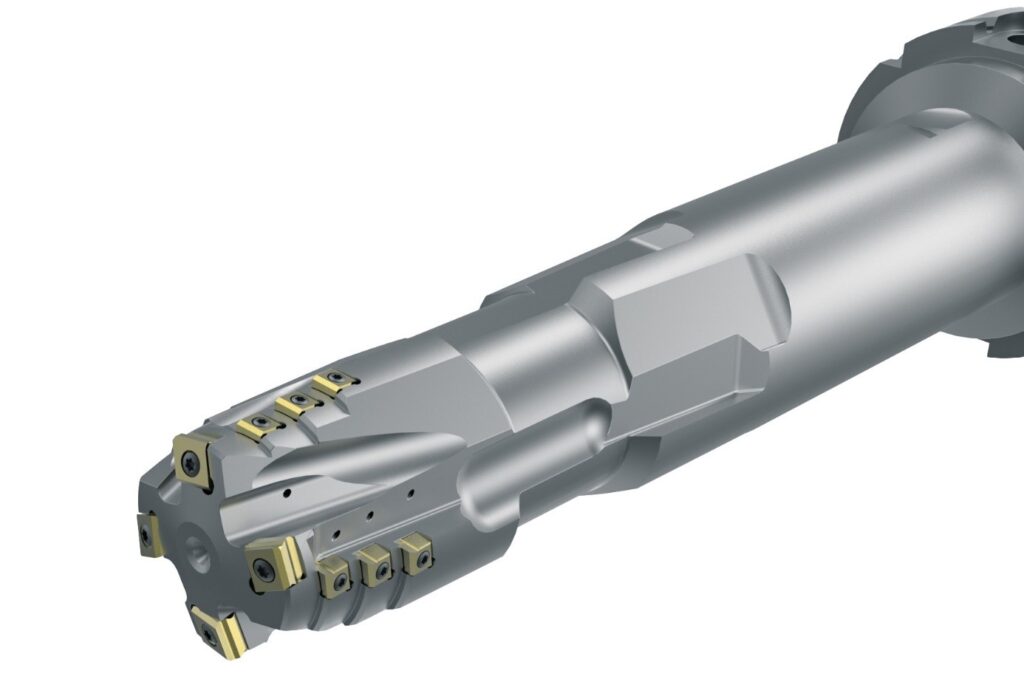

I det första steget av bearbetningen måste man ta hänsyn till gjutgodsets varierande kvalitet. Eftersom de förgjutna borrhålen är relativt oprecisa, måste ett exakt pilothål först borras i den första kammen. Detta lägger grunden för att skapa en bra cylindrisk form i de efterföljande bearbetningsstegen. Därefter används solida hårdmetallverktyg eller när det gäller de större hydraulhus, ett verktyg med ISO-skär, som kör hela hålet.

Det som pilotborren tillverkat i den första kammen produceras nu längs hela längden. För att förhindra ringbildning i de invändiga kammarna, säkerställer MAPAL en jämn bearbetning med hjälp av tangentiell teknik. Detta kan eliminera behovet av en separat rengöring i processen.

Efter grovbearbetningen används finborrverktyg från MAPAL som finbearbetar hålet väldigt noggrant. Den har justerbara skär och stödlister, vilket förhindrar att verktyget förskjuts från kam till kam. Detta ger en hög grad av rakhet och en exakt cylindrisk form.

De olika ventilhusen har olika krav. Det faktum att en trestegs heningsprocess adderas på vissa hus efter finbearbetningen av spolhålet bevisar detta. Eftersom kvantiteterna inom sektorn ökar och produktionskapaciteten ofta är otillräcklig har hening blivit en viktig fråga. Ventihuset måste vanligtvis flyttas till en annan maskin för hening, vilket tar tid, kostnaderna ökar och ibland skapas en flaskhals i tillverkningsprocessen.

Kostnadseffektivitet i fokus

Hålets kvalité kan förbättras med MAPALs finborrverktyg så mycket att endast enstegs- eller tvåstegs heningsprocess krävs, eller så kan hening till och med uteslutas helt och hållet. I många fall, där tre steg fortfarande krävs, går processen betydligt snabbare tack vare den goda förbearbetningen. All tid som sparas lönar sig här. Även om hydrauliksektorn kännetecknas av extremt stor variation bland komponenterna så kan kvantiteterna i serieproduktionen räknas till miljoner.

MAPAL anser att det är viktigt att identifiera och eliminera möjliga kostnadsdrivare.

”Som teknikpartner har vi produktportföljen för att utforma hela processen för hela produkten”, försäkrar Jochen Schmidt.

Förutom det centrala spolhålet utför MAPAL även finbearbetningen av tryckbalanshålet och kunde helt ersätta heningen här. Med toleranser på 2 μm för rakhet och rundhet krävs också hög noggrannhet för detta kortare borrhål.

Hög effektivitet med standardverktyg

Bearbetning av hydrauliska delar kräver mer än bara specialverktyg. Det handlar också om vilka tekniker som möjliggör ekonomisk fördelaktig bearbetning även med tillgängliga standardverktyg. Ett exempel är tangentiella verktyg för grovbearbetning, (TSW), som ger betydande besparingar i maskintider och en betydande förbättring av kvaliteten vid grovbearbetning av borrhål i ventilhus för mobilhydraulik.

Delarna är 500×500 mm ventilblock av segjärn (GGG 50) med tre kolvhål som ska bearbetas från båda sidorna, med en arbetsmån upp till 16 mm/Ø. MAPALs tangentiella grovbearbetningsverktyg producerar korta spån, vilket förhindrar att ringar pressas in i luckorna mellan kammarna som sedan måste tas bort till stora kostnader. Bearbetningstiden har minskat med 15,33 minuter per detalj. Husen i motsvarande modell producerades i en mängd av 500 st, vilket ger en total tidsbesparing på 128 timmar.

För MAPAL är bearbetning av kompletta delar ett strategiskt val för framtiden. En gång i tiden fanns det en motsättning i branschen mellan hög produktivitet och bästa möjliga kvalitet, men nu kan de samverka i en stabil process.

Hittar du inte vad du söker?