På besök hos Part Precision

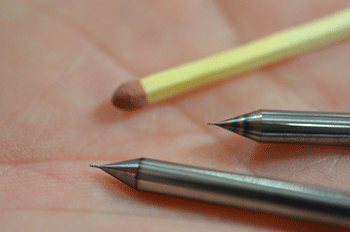

Micro machining med extremt snäva toleranser ner mot 0,001 och verktygen hänger med

Reportage från Maskinoperatören Nr 2 2019 av Ulf Samuelsson

Jag har som reporter och tidningsutgivare fått möjligheten att följa Mariestadsföretaget Part Precision, från starten fram till idag och med tre besök 2011, 2015 och nu 2019, så kan man bara lyfta på hatten och gratulera till en fantastisk framgångssaga. Företagsledningen vet vad man håller på med, kunskaper om ”sin” marknad och man har en klar målbild. Detta skall med entusiasm, kompetens och hårt arbete leda och leder till, att bli en av Europas främsta finmekaniska verkstäder.

Historien började 2011

Part Precision Sweden är då ett nystartat företag men bakom finns lång erfarenhet och spjutspetskompetens.

– Vi är inte ”gröna” i branschen utan kommer alla från ett stort företag i verkstadsbranschen där vi arbetat tillsammans i nästan 15 år, säger Anders Dahl som presenterar sig som delägare i Part Precision Sweden AB. Anders och hans kollegor har långa erfarenheter från produktion som maskinoperatörer, arbetsledare och produktionstekniker med en stor kompetens inom flerfunktionsbearbetning som fräsning, längdsvarvning och automatsvarvning.

– Vi är en produktionspartner som bearbetar komponenter i svåra material som titan, rostfritt, superlegeringar och olika typer av plaster för medicinteknikindustrin inom avancerad dental och frakturkirurgi och finmekanisk industri inom offshore och försvarsindustri. Verksamheten är koncentrerad till prototyper, små och medelstora serier upp mot 50 000 artiklar. Många serier är volymprodukter med riktigt snäva toleranser där andra verkstäder har haft problem med att klara kvaliteten men vi kör och klarar måtten galant, säger Anders Dahl. De tre delägarna har med lång erfarenhet och stor teknisk kompetens kombinerat med spjutspetsteknologi, satt standarden för att Part Precisions tillverkning håller extremt hög precision. Avslutningsvis så berättar grabbarna att visionen för framtiden är att vara sex till åtta anställda till och ha en högt automatiserad produktion med 10-talet längdsvarvar men att fortfarande som ”nummer ett” skall vara, att ha roligt på jobbet.

Nästa steg i utvecklingen, nytt besök 2015

Under sin nu fyraåriga historia har kurvan pekat spikrakt uppåt för Part Precision Sweden. Nyligen flyttade företaget in i större lokaler på Västerängsvägen i Mariestad, där man nu har en maskinpark bestående av 13 stångmatade längd- och multisvarvar från världsledande maskintillverkare. Man har gått från att år 2011 vara de tre grundarna, till att idag vara 10 medarbetare. En stor del av företagets snabba framgångar beror på att man känner marknaden och man expanderar nu globalt och förser marknaden i Europa med små högprecisionsdetaljer i framförallt titan och rostfritt material till företag främst inom dental, ortopedi och offshore. Den absolut viktigaste anledningen till företagets tillväxt är givetvis att man har nöjda kunder och man har expanderat efter att kunderna har önskat att lägga mer och mer av sin tillverkning hos Part Precision. Man styr inte marknaden utan det har visat sig att den svenska marknaden är för liten och man följer nu sina kunder ut i världen för svensk kvalitet är eftertraktat och det finns en enorm marknad att ta en liten bit av.

– Vår vision när vi startade företaget var att inom 3 år vara ett tiotal anställda och omsätta omkring 15 miljoner och nu är vi där. Det fanns även en tanke och idé om hur vår maskinpark skulle se ut och framförallt till vilka produktgrupper vi skulle vända oss till och arbeta med, helt enkelt visste vi vad vi ville tillverka för komponenter, berättar vd Jarkko Peltola och fortsätter;

– Vi vill växa med kvalitet och det tar tid att hitta rätt medarbetare. Vi bedömer att marknaden kommer fortsätta att växa för branschen och oss men som sagt nu behöver vi sätta oss ner i företagsledningen och göra en affärsplan som gynnar oss och våra kunder. I fokus ligger som alltid kvalitet och leveranstider.

Nu 2019,

Part Precision behöver anställa efter stororder

Vi träffar vd Jarkko Peltola ute i verkstaden och jag känner inte riktigt igen mig sedan senast, här har det hänt en hel del, fler anställda och fler maskiner.

– Ja, sedan sist du var här har vi expanderat kraftigt och investerat i fler och framförallt maskiner med avancerad teknik. Våra kunder ökar sina order generellt men vi ser framförallt fler order inom segmentet käkkirurgi – Dental. För nu har Part Precision tagit hem en affär värd drygt 15 miljoner kronor för första året. Det är en beställning från en kund i dentalbranschen. Så här blir det fullt upp att göra nu. Namnet på själva kunden är hemligt till följd av sekretessavtal. Det gäller för övrigt de flesta av Part Precisions affärer och kunder. – I princip är alla våra kunder internationella men det finns undantag, FX Airguns som tillverkar luftvapen, är en stor kund till oss med sitt huvudkontor och montering här i Mariestad. Ordern innebär också ett behov av investeringar i ytterligare maskiner. Ordern kommer också att leda till nya jobb i företaget. Idag är man 24 medarbetare och har nu behov av att rekrytera sju personer. Detta blir för Part Precision den stora utmaningen att hitta personal för det är som Jarkko Peltola säger ” maskiner är enkelt att köpa” men hitta duktig personal där får man nu lägga ner ett stort arbete för Part Precision räknar med att växa med 20 % per år, de närmaste tre – fyra åren.

– Nu är vi på god väg att bli ledande inom precisionsmekanik i Europa, det är ett tufft mål som vi har satt upp. Och hur kan man veta det, jo med de kunder vi har som är världsledande inom det man gör och man väljer oss som underleverantör av sina artiklar som kräver mikroprecision så ser vi det som ett kvitto på att vi är kompetenta att ta de allra svåraste jobben, säger en stolt Jarkko Peltola.

– Inom just dental är det speciella krav, lite och smått, små toleranser och krav på ytfinhet, renhet, gradfrihet och mycket höga krav på dokumentation och det tycker vi på Part Precision att vi är bra på helt enkelt, fortsätter Jarkko Peltola med ödmjukhet i sitt uttalande. Här handlar det inte om skryt utan man vet vad man håller på med helt enkelt, man kan marknaden och man är ett specialistföretag med unika medarbetare med kompetens. Part Precision ser en tillväxt i branschen där svängningarna är relativt lätta att hantera och justera upp och ner. Fler och fler tycker det är viktigt ur ett utseende perspektiv och har också råd med tandimplantat idag där många företag kommer med nya produkter som attraherar nya målgrupper inom tandkirurgi. Man ser stor utveckling inte bara i USA och Europa utan även i Indien och Kina vill människor ersätta skadade och saknade tänder med implantat.

Verktygslösningar för extrem precision inom mikrofräsning

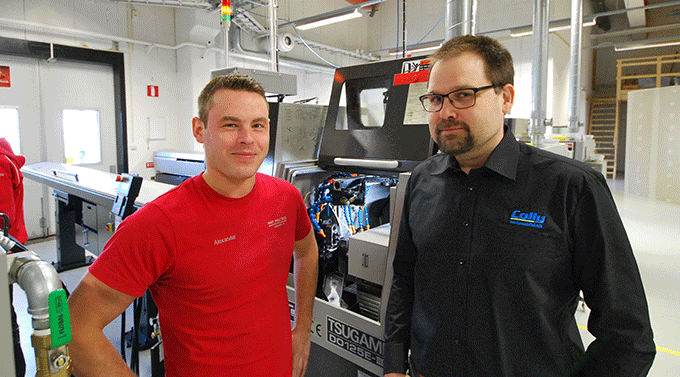

Verktygsleverantören Colly Verkstadsteknik har under många år haft en mycket god utveckling när det handlar om att sälja och leverera avancerade verktygslösningar till svensk verkstadsindustri. Här i tidningen har vi under årens lopp skrivit spaltmetrar om verktygsleverantörens framgångsrika arbete att hjälpa tillverkningsindustrin att tillföra rätt utrustning, höja sin produktivitet och lösa svåra bearbetningsproblem. Hos Part Precision i Mariestad ökar Colly Verkstadstekniks inblandning i olika verktygslösningar allt mer, relationer förstärks och vi skall ta reda på varför. Tillsammans med Kjell Ahl som är teknisk säljare i västra Sverige skall vi titta lite på fräsning och det handlar om små, riktigt små dimensioner på verktyg från Mitsubishi. – Här har jag varit med sedan starten av företaget och jag har en relation till dem från början, då jag har arbetat tillsammans med flera av grabbarna på en annan verkstad inom produktion, innan jag blev verktygssäljare på Colly. Jag vet rent generellt vilka verktyg de behöver i sin produktion här på Part Precision och vi har ett mycket gott förtroende till varandra säger Kjell Ahl. Och om du skall beskriva vad det är man behöver vad säger du då? Svaret kommer snabbt,

– SMÅTT, mycket smått, pinnfräsar diameter 0,2 mm upp till 6 mm, där majoriteten här ute i produktionen ligger på under diameter 1 mm, vad man ofta kallar mikro machining, högprecisionstillverkning av mycket små komponenter.

– Det vi har lyckats med extra bra här är våra små hårdmetallpinnfräsar från japanska Mitsubishi som har vill jag säga visat sig vara helt outstanding, här tänjer vi på gränserna, menar Kjell Ahl.

– Deras hårdmetallsubstrat är fantastisk och man har ett enormt stort utbud, bara genom att titta i katalogen, så finner man flera hundra sidor med pinnfräsar för varje 10-dels mm och allt finns på lager. I de tuffa material som man bearbetar här på Part Precision, som titan och rostfritt så är den en serie pinnfräsar som kallas VQ som är speciellt lämplig. Förutom nämnda material passar denna serie också mycket väl i så kallade superlegeringar.

– Här fräser man med så höga varvtal att man kompletterar sina maskiner med högfrekvensspindlar för högsta fart, precision och ytfinhet. Höga farter och tuffa material kontra små detaljer som man inte kan klämma fast för hårt kräver extremt lättskärande fräsverktyg och här har det visat sig att Mitsubishis pinnfräsar uppfyller de egenskaper som krävs för mycket långa livslängder.

– VQ pinnfräsar finns i 15 olika modeller i 3-, 4- och 5-skäriga varianter. Beroende på modell finns de med diffdelad tandning och variabel spiralvinkel speciellt framtagen för högpresterande bearbetning av i första hand krom-, nickel- och titanbaserade legeringar.

– Designen säkerställer god vibrationskontroll och kompletteras med SMART MIRACLE-beläggningen som med sin fina polering ger idealiska förutsättningar för god spånevakuering. Beläggningen sörjer också för bästa nötningsmotstånd vilket resulterar i överlägsen livslängd i svårbearbetade material. Fräsarna finns från Ø 0,1 – Ø25 i en mängd olika versioner, t.ex. korta, normallånga extra långa, med eller utan hörnradie etc, säger Kjell Ahl. Vi får några ord med produktionstekniker Alexander Blomqvist som arbetat på Part Precision sedan 2013.

– Min uppgift är att programmera en grupp maskiner och supportera operatörerna så att allt flyter på, lösa problem och ser till att vi har en säker process med rätt verktyg till rätt applikation. Jag och Kjell Ahl har ett mycket bra samarbete och det intensifieras när vi skall köra in nya produkter. Och under inkörningsperioden så gäller det att så snabbt som möjligt få fram en godkänd första bit så maskinoperatören kan starta sin serietillverkning. Målet är att hela tiden förbättra processerna och då är det skönt att ha verktyg som vi kan lita på och som fungerar direkt. Och vår målsättning inför 2019 -2020 är att trimma alla våra program med 10 %, det är uppdraget för oss produktionstekniker och operatörer, säger Alexander Blomqvist.

Stångmagasinen automatiserar produktionen

Det handlar om att automatisera sina processer och här fyller stångmagasin en viktig funktion. Att koppla till ett stångmagasin till en längdsvarv eller för den delen en annan typ av verktygsmaskin är inget nytt utan här vill vi reda ut hur man skall tänka när man väljer magasin och teknik.

– Framförallt när det gäller mindre dimensioner så handlar det om stångmagasin ”alla dagar” i veckan. Här på verkstadsgolvet har vi idag 20 verktygsmaskiner från världsledande fabrikat kopplade till stångmagasin för bästa produktivitet, säger Anders Dahl produktionstekniker och delägare i Part Precision. Det finns flera högkvalitativa fabrikat av stångmagasin att välja på, hur skall man tänka frågar vi, nestorn Lennart Svensson som har varit i branschen hela sitt yrkesamma liv och idag är han ansvarig för den tyska tillverkaren FMB;s produkter på den svenska marknaden via sitt företag Lemeko. Lennart har fått uppdraget av FMB Maschinebau att bygga upp ett servicenät och försäljning mot den svenska industrin

– När det gäller längdsvarvning så handlar det alltid om ett magasin för långa stänger. Normalt 3 eller 4 meter, möjligt är också 2 och tillochmed 6 m förekommer. Längdsvarvning förekommer normalt upp till Ø 36 mm och strävan i dessa maskiner är att utnyttja dygnets timmar till så mycket obemannad produktion som möjligt. Att bearbeta från kortare stänger i en längdsvarv är inte att rekommendera p.g.a. avståndet mellan styrbussning och spindel som resulterar i längre restbitar än vad som erhålles i en traditionell svarv.

– Vad man skall tänka på och som vi ser här på Part Precison är att man i grövre material inte kör med långa stångmagasin, då vibrationer lätt uppkommer och ger sämre kvalitet och precision.

Fördelarna med bearbetning från långa stänger är som nämns ovan maskinutnyttjandet. Det är möjligt att bearbeta stänger från Ø1 mm och upp till Ø100 mm, några viktiga parametrar vid bearbetning från stång är:

Ett stabilt stångmagasin, bra material både när det gäller krav på rundhet och framför allt rakhet, en bra styrning av stången genom rätt valda styrningar i magasinet samt inte minst den hydrodynamiska effekt som magasinet ger, tack vare oljan som smörjer och styrstången vid rotationen i kanalen. När stången lämnar magasinet är det också viktigt att tillse att stången får fortsatt styrning i maskinspindeln, då med hjälp av reduceringar som också här bör vara anpassade till stångens diameter.

Även start och stopp ger stora påfrestningar på maskinspindeln om man skulle bearbeta från långa och grova stänger.

Anders Dahl berättar också att det handlar mer om fräsning än svarvning i de fall när man använder sig av långa stänger i grövre dimensioner från stång. Alltså vi resumerar, långa stänger mindre dimensioner – längdsvarvning. Korta stänger eller kuts – mer fräsning, mindre svarvning, automation kopplat till flerfunktionsvarvar. Idag har man två FMB stångmagasin kopplade till längdsvarvar med kapacitet upp till Ø 16 mm och ett magasin från FMB kopplad till en flerfunktionsmaskin med kapacitet att bearbeta stänger upp till Ø 65 mm. På marknaden finns ett antal tillverkare av stångmagasin varav flera är representerade i Sverige sedan lång tid tillbaka. Den tyska tillverkaren FMB har inte haft någon representant på den svenska marknaden tidigare vilket har gett andra fabrikat stora fördelar givetvis.

– Vi har stångmagasin från andra tillverkare i vår verkstad och detta blir ett test och en utvärdering med FMB för att se vad de går för. Vissa tekniska lösningar som man gör annorlunda hos FMB tycker vi är intressant och man har en konstruktion som är lite mer förlåtande om du har ett ”dåligt” stångmaterial, säger Anders Dahl.

– FMB var först i branschen med att ta fram stångmagasin där stången roterar i olja och det är för att dämpa vibrationer, säger Lennart Svensson. – Och det betyder i förlängningen att får man vibrationer i stången måste man ändra varvtalet på maskinen vilket resulterar i sämre produktivitet. Så nu är vi inne på en av nycklarna – vibrationer i stången vill man inte ha och här har FMB ett flertal intressanta lösningar som Part Precision har lockats av.

– Vibrationer som fortplantar sig in i bearbetningsmaskinen kan generera självsvängningar. Alla vet säkert hur det känns i ratten på en bil och hur vi då tvingas sänka farten. Samma sak gäller för bearbetningsmaskinen, men här kan det bli mer kostsamt. Vibrationerna kan uppstå var och när som helst under bearbetningen vilket tvingar oss att då anpassa bearbetningen till detta med sämre produktivitet som följd. Du känner säkert till ljudet, och när du kan höra eller ännu värre känna, vet du att här finns det en potentiell effektiviseringsmöjlighet. Gör man inget lär man få problem med kvalitén i form av mått eller finish. Problem med slitage på verktyg, spindellager och annat på maskin är också en följd av problemet, förklarar Lennart Svensson. FMB har ett flertal lösningar för att eliminera dessa och några av dessa är nu Part Precisions magasin utrustade med. På samtliga utrustningar sitter ett justerbart stödlager på magasinet men också ett liknande på maskinspindeln. Utöver detta finns också justerbara sektioner inne i styrkanalen på magasinet. Dessa kan exemplifieras som justerbara V-block, och avsikten är att med hjälp av dessa eliminera vibrationer. En annan fördel med FMB;s konstruktion är den mekaniska synkroniseringen som en längdsvarv måste ha, då stången hela tiden åker fram och tillbaka, ju snabbare desto viktigare, här har en del tillverkare valt en mjukvara baserad synkronisering.

– Även här ligger FMB långt framme med ett magasin där hela kanalen (alltså inte bara stången) är mekaniskt synkroniserad med maskinen. Vill du veta mer om detta magasin fråga då efter LSK 38.

– Så det är som med allt annat – inget är starkare än den svagaste länken och här har man fått till en bra lösning för Part Precision med våra stångmagasin från FMB, avslutar Lennart Svensson på Lemeko Machinery.

Hittar du inte vad du söker?