Planfräs för högsta möjliga avverkningsvolym

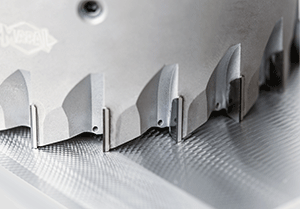

Kunder till MAPAL litar på PKD-fräsen för planfräsning av stora volymer, med instabila detaljer och inom HPC-området. Med en solid stålkropp med lödda PKD-skär, uppnår fräsen mycket höga matningar och avverkningsvolymer. Efter en omfattande vidareutveckling, har MAPAL återigen ökat produktiviteten på PKD planfräsarna.

“Särskilt i området HPC-bearbetning, kräver kunderna högsta möjliga avverkningsvolym samtidigt som man vill ha bästa möjliga yta på detaljerna” säger Andreas Wittenauer, Chef för produktutveckling av PKD-verktyg.

Han lägger till mer specifika detaljer: Av denna anledning, PKD planfräsen funktioner så som väldigt högt antal lödda skär på samtliga diametrar. Skäreggarna är designade för att klara ett skärdjup på upp till 10 mm. Dessutom absorberar den solida fräskroppen de vibrationer som skapas vid bearbetning och förhindrar en dålig yta på den bearbetade detaljen. Fräsen kan sättas upp direkt i maskinen när den är nybestyckad – utan tidskrävande inställning som kräver en kunnig operatör. Baserat på detta, har MAPAL utvecklat denna fräs ytterligare i två riktningar under 2019, för att öka produktiviteten ytterligare.

Längre livslängd och förbättrad spåntransport tack vare kylkanaler direkt vid skäreggen

“Höga skärdata som ger stora spånvolymer kan under vissa omständigheter leda till att fräskroppen slits ut. För att motverka detta och bibehålla en ekonomisk livslängd på fräskroppen, har vi optimerat kylvätsketillförseln med att positionera kylvätskekanalerna direkt vid skäreggarna” förklarar Andreas Wittenauer.

“Detta garanterar förbättrad spåntransport och skyddar fräskroppen, speciellt vid applikationer med minimalsmörjning eller luftkylning.”

Vid en direkt jämförelse mellan den nya generationen fräsar och tidigare versioner syns tydliga förbättringar. En kund som bearbetar detaljer i AlSi1 med emulsion i en fleroperationsmaskin. Skärdata på Ø 63 fräsen har avsiktligt behållits för att kunna göra en jämförelse: en skärhastighet på nästan 3,000 m/min (n=15,000 r/min). På grund av det höga kravet på ytfinhet, är matningen 0,04 mm/tand och skärdjupet är 0,8-1,2 mm.

“Kunden var direkt mycket nöjd med det nya verktyget” säger Andreas Wittenauer.

“Ytan vi uppnår är betydligt bättre och spåntransporten mer effektiv”. Vi kunde öka livslängden med 15% med den nya fräsen, och kunden byter succesivt ut sitt gamla fräsprogram emot den nya “FaceMill-Diamond”

Modulär variant ger större flexibilitet

Kunder med olika typer av maskiner vill ha stor flexibilitet på verktygen man använder. För att kunna möta detta krav, finns nu också “FaceMill-Diamond” i en modulär version som kan sättas på en fräsdorn. Andreas Wittenauer ger oss mer detaljer: “En modulär versionen av “FaceMill-Diamond” får ett flexibelt användningsområde – särskilt för småserieproduktion och maskiner med olika spindelkonor, eller massproduktion där produktionen startas i en maskin och sedan flyttas till en annan maskin.”

I sammanhanget av ett helt projekt, erbjuder en modulär version förbättringar både för yta och cykeltid jämfört med tidigare konkurrerande verktyg. Med ett varvtal på 12,000 r/min och en matning på 0,1 mm/tand, kör vi detaljen 3 sek fortare än fräsen man använde tidigare. Eftersom det sitter 4 detaljer uppe I maskinen minskar vi cykeltiden med 12 sek.

Optimerad bearbetning av hjulupphängning: livslängden ökade från 3 000 till 40 000 detaljer

FaceMill-Diamond finns inte bara som ett standardprogram utan är också tillgängligt i kundanpassat utförande, detta visas vid bearbetning av hjulupphängning i material AlSi12(T4) i en fleroperationsmaskin. Operatörerna som körde maskinen, klagade på fräsen man använde i den ursprungliga processen. Med konkurrentfräsen som användes ifrån början, har man fått problem med grader pga. den höga skärdata och skärdjup man haft för att klara cykeltiden. Speciellt spånan, som var böjd 90° mot periferin på detaljen och obearbetad, blev kvar på detaljen som en så kallad gradflagga på kanten av detaljen. Ett flertal utmaningar uppkom vid den första kontakten med kunden.

Andreas Wittenauer: “Den värmebehandlade detaljen har en stark tendens att vibrera och hårda spånor sliter ut fräskroppen. Dessutom, behövdes fräsoperationer på ett flertal positioner på detaljen – arbetsmån på denna detalj är 7 mm axiellt och upp till 3 mm radiellt”

Specialisterna på Mapal kompetenscenter för PKD-verktyg utvecklade en ny skärgeometri som skulle klara alla uppställda krav. Med oförändrade skärdata med en matning på 15,400 mm/min och ett spindelvarvtal på 7,000 r/min, ökade livslängden avsevärt: “FaceMill-Diamond” kör nu säkert 40,000 detaljer, jämfört med den gamla processen där man körde 3,000 detaljer. Idag, har kunden 16 stycken fräsar av den nya typen “FaceMill-Diamond” i cirkulation för att kunna bearbeta deras årliga produktion på 600,000 detaljer/år.

Den nya ”Facemill-Diamond” finns tillgänglig

“FaceMill-Diamond” är en högprestandaprodukt för planfräsning som kan användas ännu mer ekonomiskt och flexibelt tack vare ytterligare utveckling. Dessa nya fräslösningar kan beställas med kort leveranstid.

Andreas Wittenauer, Chef för teknisk utveckling av PKD-verktyg.

Hittar du inte vad du söker?